Un equipo de investigadores japoneses logró lo que durante años parecía casi imposible: fabricar mediante impresión 3D uno de los materiales más duros utilizados por la industria sin sacrificar su resistencia ni su integridad estructural. Se trata del carburo de tungsteno con cobalto (WC-Co), clave en herramientas de corte, moldes de alta precisión y piezas sometidas a desgaste extremo.

El avance no solo representa un logro técnico, sino también una posible solución a uno de los grandes problemas del sector: el alto costo, el desperdicio de material y el impacto ambiental asociados a su fabricación tradicional.

Un nuevo enfoque para la impresión 3D de carburo cementado

El estudio, publicado en International Journal of Refractory Metals and Hard Materials, propone una alternativa a la metalurgia de polvos, el método convencional que requiere altas presiones y temperaturas de sinterizado. Aunque efectivo, este proceso desperdicia grandes cantidades de tungsteno y cobalto, dos materias primas críticas y costosas.

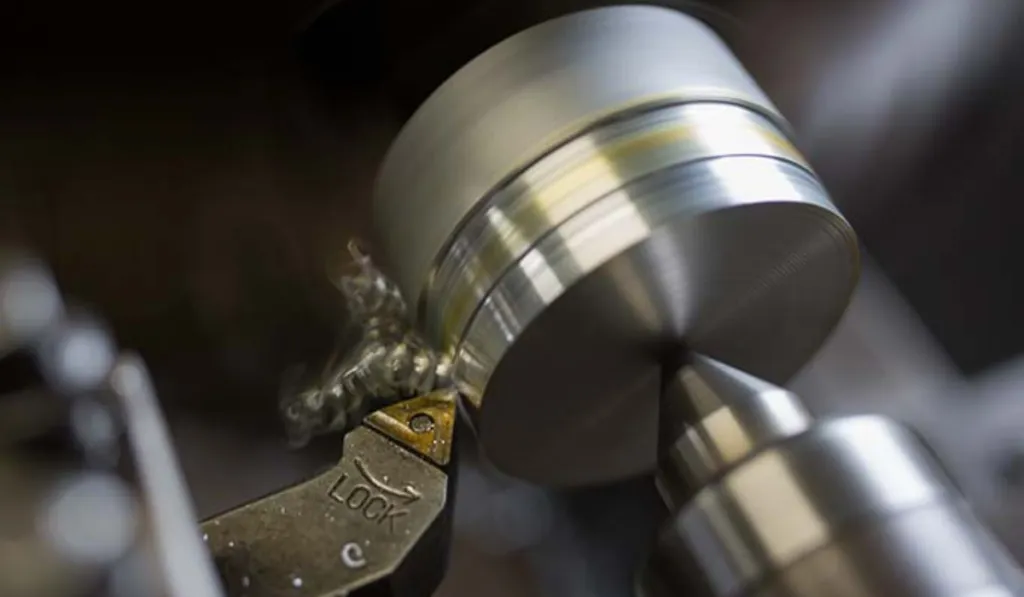

La nueva técnica apuesta por la fabricación aditiva sin fusión completa del material. Para lograrlo, combina un láser con un hilo metálico precalentado, lo que permite ablandar el carburo de forma controlada en lugar de derretirlo por completo. Así se mejora la precisión, se reduce la pérdida de material y se mantiene la estabilidad del proceso.

Los investigadores probaron dos estrategias: una guiada por el propio vástago de carburo y otra liderada por el láser. Tras varios ajustes, encontraron el equilibrio ideal al incorporar una capa intermedia de aleación de níquel y un control térmico muy preciso, suficiente para fundir el cobalto sin provocar crecimiento de grano ni defectos.

Misma dureza, menos desperdicio

El dato clave es el resultado final: las piezas obtenidas alcanzaron durezas superiores a 1.400 HV, comparables a las del carburo WC-Co fabricado de forma tradicional. No se detectó porosidad, descomposición significativa ni defectos visibles a escala microscópica.

Más allá de la resistencia, el método permite fabricar solo el material necesario y únicamente en las zonas funcionales de cada pieza. Esto reduce residuos, consumo energético y uso de metales críticos, una ventaja clara en un contexto de presión sobre las cadenas de suministro.

Según Keita Marumoto, investigador de la Hiroshima University y autor principal del estudio, este enfoque resulta especialmente relevante cuando se trabaja con materiales estratégicos y caros. Además, la técnica abre la puerta a aplicar el mismo principio a otros materiales complejos, como superaleaciones o compuestos avanzados.

Aunque todavía existen retos, como el control de grietas, la fabricación de geometrías más complejas y la escalabilidad industrial, el avance marca un paso importante hacia una industria más eficiente. No es una solución climática por sí sola, pero sí una de esas mejoras silenciosas donde cada gramo ahorrado realmente cuenta.

Con información de Eco Inventos.